Validado el prototipo del termostato toca el diseño de la PCB. Después del planteamiento de cada parte y captura de esquemático, se establecen unas dimensiones de trabajo, posición de componentes y rutado.

Aunque es posible seguir esta entrada sin necesidad de contexto, el contenido que sigue está enmarcado en el desarrollo del proyecto "Home-Ambient: Termostato inteligente a dos hilos".

AVISO AL LECTOR

Esta web publica bajo este: "Aviso legal".

Se incide en que el autor no se hace responsable de daños materiales, personales o de cualquier otro tipo que puedan derivarse directa o indirectamente del uso o mal uso del contenido aquí presentado.

Este proyecto implica el uso de tensiones eléctricas peligrosas capaces de causar lesiones graves, incendios o la muerte si no se manipulan correctamente.

Cualquier intervención en un sistema eléctrico debe ser realizado por personas con conocimientos técnicos adecuados en electricidad.

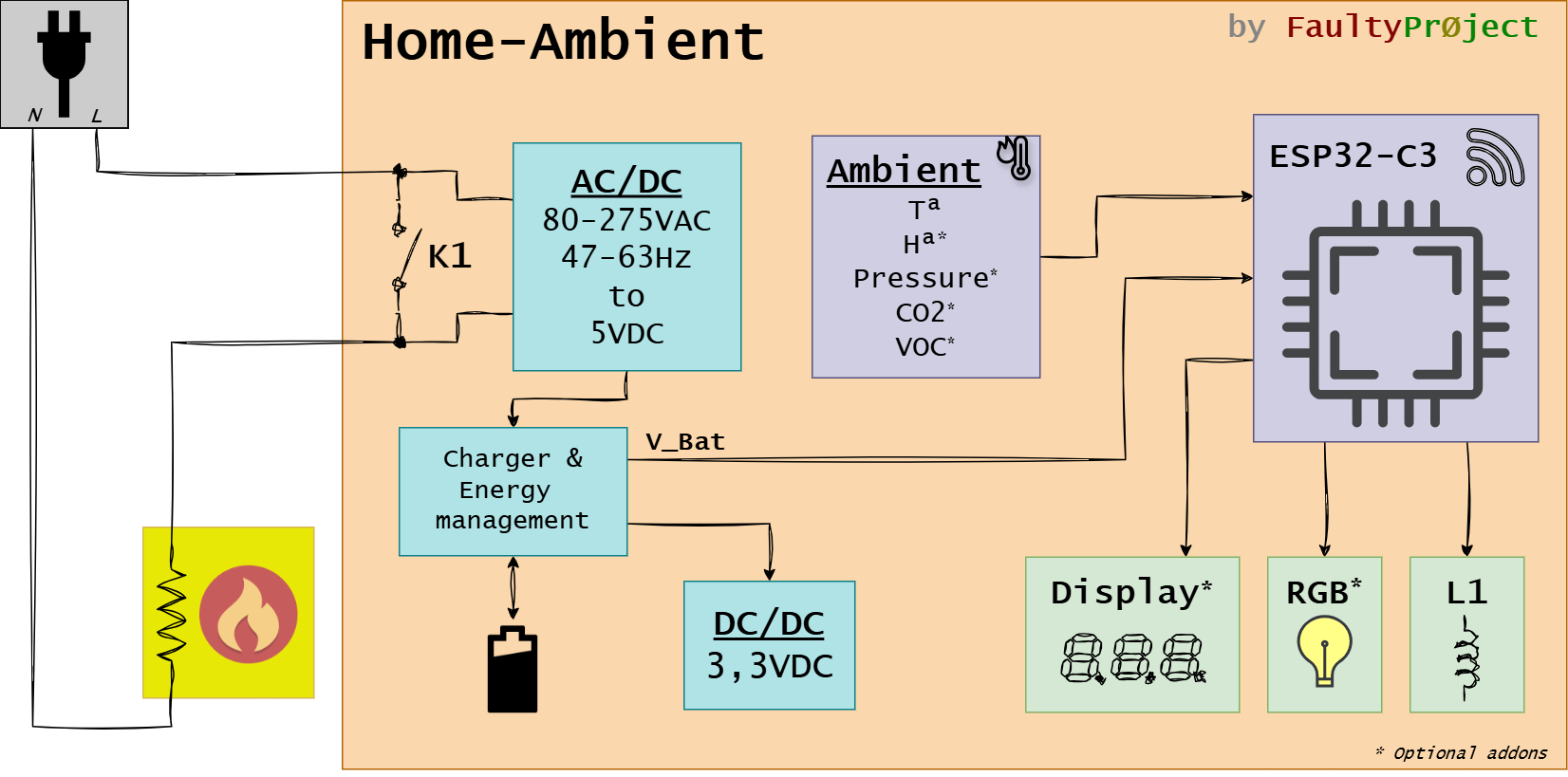

Diagrama de bloques de Home-Ambient

El circuito electrónico a implementar está definido a alto nivel en este diagrama de bloques.

Dimensiones y volumen

Como base para decidir las dimensiones de la PCB se toma como referencia un termostato comercial. Se asume que la PCB ocupa la misma superficie, lo que da lugar a mucho espacio para trabajar. Siempre es mejor comenzar por unas dimensiones holgadas y hacer las cosas bien al principio. Ya con el diseño consolidado será mucho más fácil y fiable realizar optimizaciones de espacio y volumen.

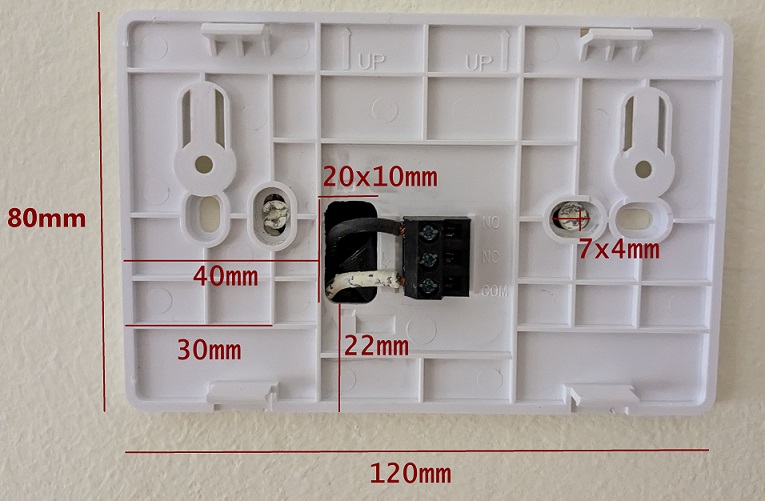

El soporte de sujeción de dicho termostato y sus medidas se muestran en la siguiente imagen.

Esquema eléctrico de Home-Ambient

Para fomentar y apoyar a comunidades OpenSource el diseño de Home-Ambient se realiza con KiCAD, un software muy maduro y estable que ha contado con el apoyo de instituciones como el CERN.

Bloque a bloque y apoyando las decisiones de diseño en el prototipo validado que se describió con anterioridad, se construye el esquema de detalle de la PCB definitiva.

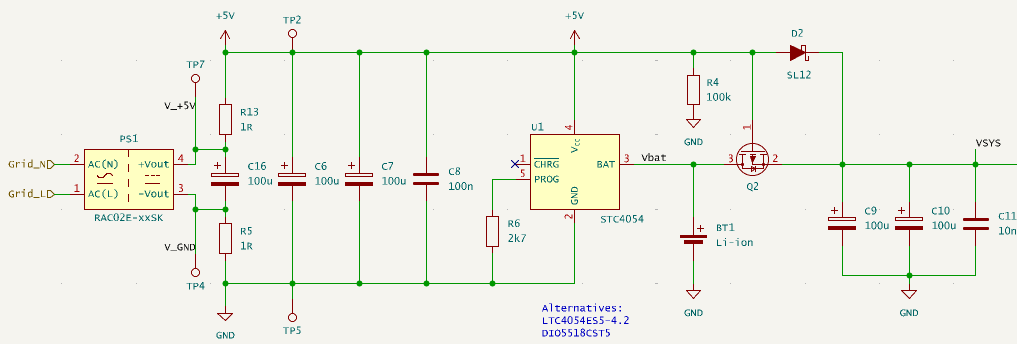

Alimentación de Home-Ambient

Convertidor AC/DC

La alimentación de Home-Ambient llega desde la red eléctrica. Una batería mantiene una relativa independencia energética durante el tiempo que el calefactor está encendido. Tras apagar el calefactor, comienza la recarga de la batería preparando el siguiente encendido.

El circuito a continuación es la implementación del funcionamiento descrito. Un convertidor AC/DC integrado proveerá 5V al circuito de carga y al resto del sistema. La supervisión y gestión de la batería se realiza mediante varios circuitos: U1 es el integrado de carga de la batería, existen varias referencias compatibles pin a pin por lo que nunca debería haber un problemas con este componente. La corriente de carga se configura con R6, siendo esta corriente y la del circuito de control inferior a la máxima de la fuente AC/DC.

Como se vió en el desarrollo del prototipo de Home-Ambient, Q2 y D2 gestionan las vías por las que fluye energía hacia el circuito. Q2 da paso cuando en su puerta se tiene tensión negativa respecto al drenador, lo cual ocurre cuando no llega alimentación desde el AC/DC. R4 asegura que esto ocurra disipando cualquier carga residual. Cuando se tienen 5V Q2 bloqueará el paso, siendo D2 el encargado del suministro. Es muy importante la labor de Q2 bloqueando el paso de corriente hacia el circuito, de otra forma, el integrado de carga nunca detectaría que la batería ha finalizado su carga, lo que ocurre cuando . No detectar este estado supone un gran peligro al nunca parar la carga de la batería.

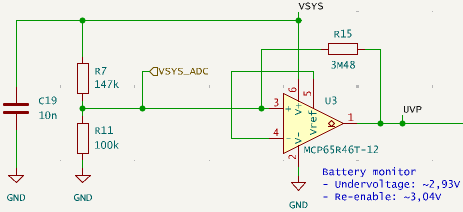

Protección por sobredescarga

Para proteger la batería de sobre descargas se monitoriza la tensión de esta mediante un comparador específico para tal, cuando la tensión llega a un valor que puede empezar a ser peligroso, se deshabilitará el consumo apagando el sistema, no volviendo a habilitarse hasta que se sobrepase una pequeña histéresis de seguridad. Por otro lado, el firmware también monitorizará esta tensión apagando el calefactor, lo que inicia la carga de la batería.

En el siguiente circuito la salida del comparador (UPV) es conectada a la habilitación del convertidor DC/DC, de esta forma solo queda el consumo residual de unos pocos micro amperios de comparador y convertidor. Idealmente, este comparador debe actuar sobre algún tipo de interruptor que conecte o desconecte la batería, lo cual es realizado por un pequeño circuito en bornas de muchas baterías. Si bien en el futuro de puede plantear un circuito redundante en Home-Ambient, por ahora se considera que la falta de otro supervisor no es importante. El sistema trabajará principalmente conectado a red y el consumo en este modo de emergencia es despreciable, muy rara vez el sistema no tendrá tensión de red disponible.

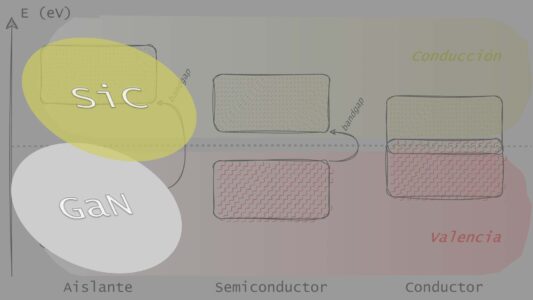

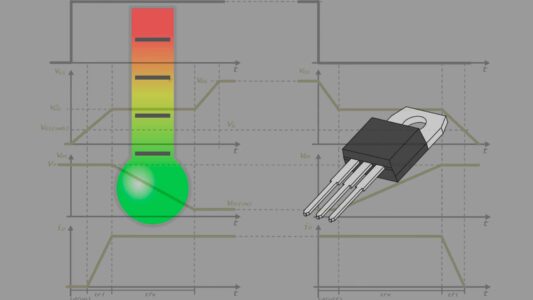

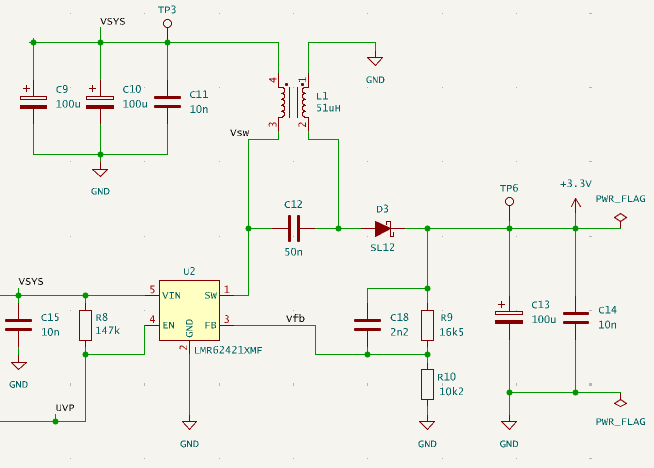

Convertidor DC/DC SEPIC

Los convertidores SEPIC son sumamente útiles en circuitos donde la alimentación de entrada puede ser inferior y superior a la tensión de salida, fundamental cuando la alimentación llega desde una batería de litio y se requieren 3,3V.

Alternativamente a este circuito existe el convertidor buck/boost, que realiza la misma función de forma más eficiente a costa del incremento en precio y complejidad. Para esta situación donde la potencia máxima roda el vatio, un SEPIC es la solución ideal, pues solo el coste de un controlador buck/boost supera con creces el coste total de todo el convertidor SEPIC.

El diseño de este tipo de convertidores se cubrirá en artículos propios. Aquí merece la pena mencionar que el control puede ser implementado por reguladores boost con PWM real, quedando fuera los habituales bang-bang.

Como ejercicio académico se opta por un SEPIC con bobinas acopladas. Está decisión supondrá un problema en la primera versión al utilizar un choke como bobina acoplada. Los choke saturan muy rápidamente cuando se usan en modo diferencial, disminuyendo enormemente la inductancia efectiva, algo que también se tratará en entradas específicas de este convertidor.

Control, sensado y actuación

El diseño de esta parte será la más fácil al utilizar módulos comerciales que serán conectados directamente a la PCB.

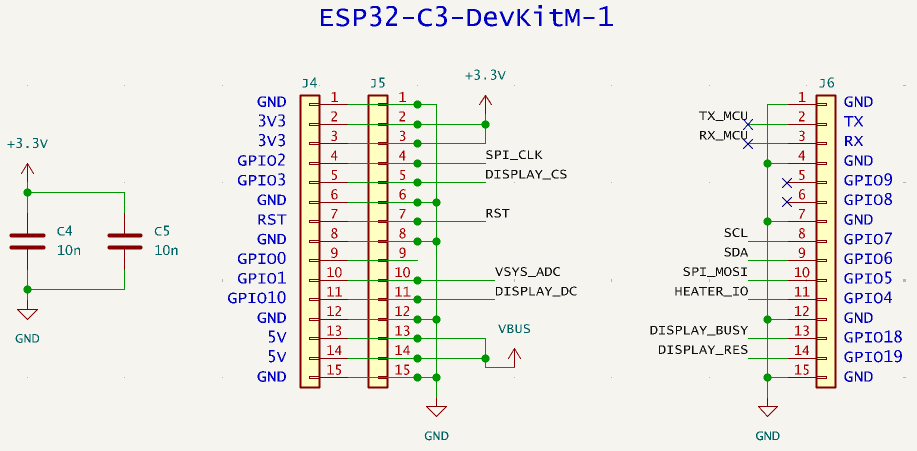

ESP32-C3-DevKitM-1

Para el módulo de control se definen las conexiones de este con el resto del circuito. El único matiz es un conector duplicado por un lado (J4-J5), algo debido a que este módulo suele encontrarse en dos tamaños:

- ESP32-C3-DevKitM-1 original: 0.9in entre filas de pines.

- ESP32-C3-DevKitM-1 clon: 1.0in entre filas de pines.

Gracias a esta acción la PCB soporta las dos referencias sin afectar su funcionalidad. El coste en superficie es despreciable y el beneficio enorme, por otro lado, la auténtica optimización aquí se lograría usando directamente el chip del ESP32-C3, lo cual alejaría el proyecto del maker que quiera armar este termostato fácilmente en su casa.

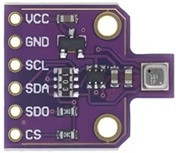

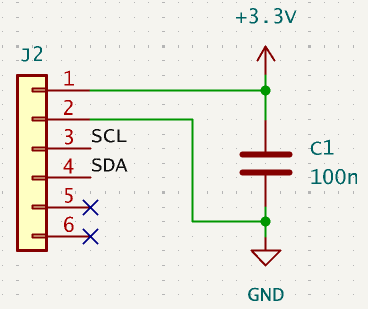

Sensado temperatura, humedad y calidad de aire

Un módulo comercial del clásico BME680 será a la vez sensor de temperatura, humedad y calidad de aire. El uso de un módulo de este tipo obliga a colocar un conector (J2), que a su vez abre la posibilidad de integrar desde sensores de bajo coste como el DHT22, hasta el moderno sensor de Bosch: BME688.

Aquí es necesario recordar que los requisitos de sensado dependen exclusivamente del objetivo del sistema, que también podría controlar un humidificador o un ventilador, sin limitarse a un circuito calefactor.

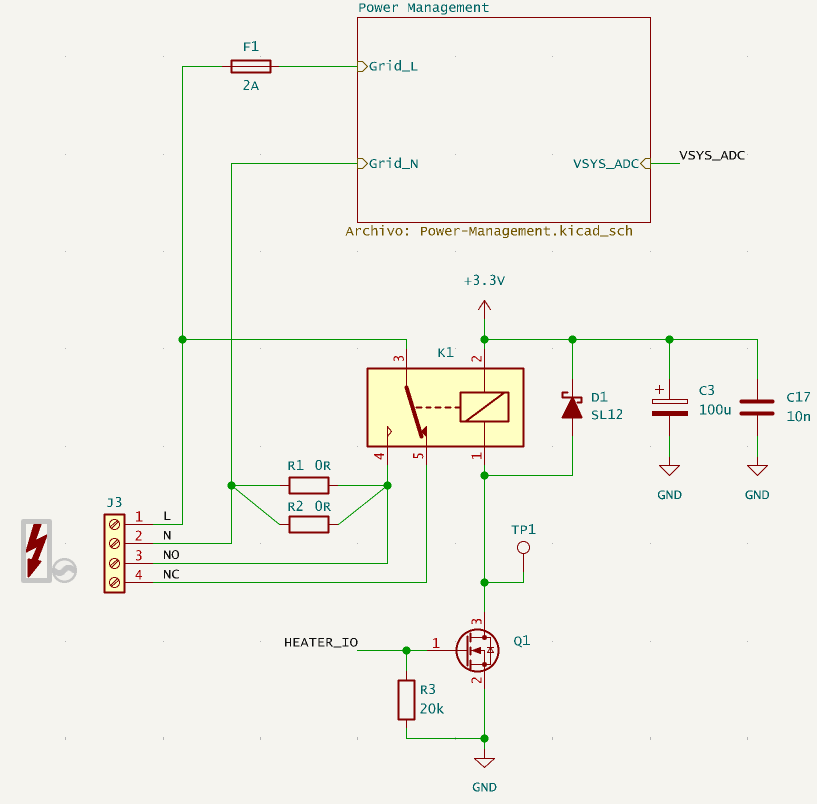

Actuación

Este elemento del circuito presenta cierta complejidad. Se trata de ser lo más versátil en el tamaño disponible, soportando distintas configuraciones al realizar pequeñas modificaciones en el hardware.

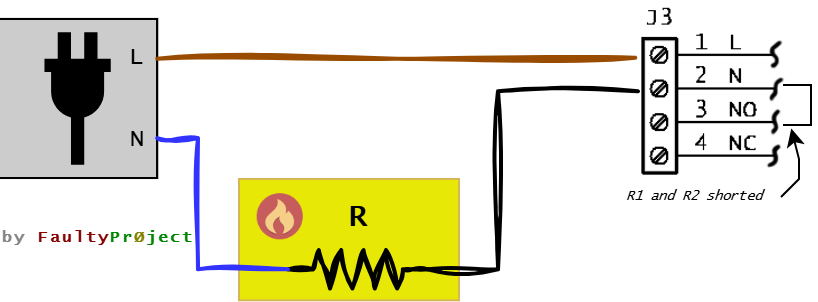

R1 y R2 son las huellas de dos resistencias cuya razón de ser es cortocircuitarse o dejar abiertas, se tienen dos modos de funcionamiento.

Modo a dos hilos

Con R1 y R2 cortocircuitadas el termostato funcionará a dos hilos. Cuando el calefactor se acciona el termostato comienza a alimentarse desde la batería.

Modo alimentación permanente

Cuando no hay nada en R1 y R2 nunca se pierde la alimentación principal, accionando el calefactor al conectar de forma permanente el neutro llegando la fase desde el termostato.

En el modo de alimentación permanente solo es necesaria la batería cuando se cae la red, situación en la que no tiene sentido mantener el accionamiento, pudiendo reducir de forma importante la capacidad de la batería.

Diseño de la PCB de Home-Ambient

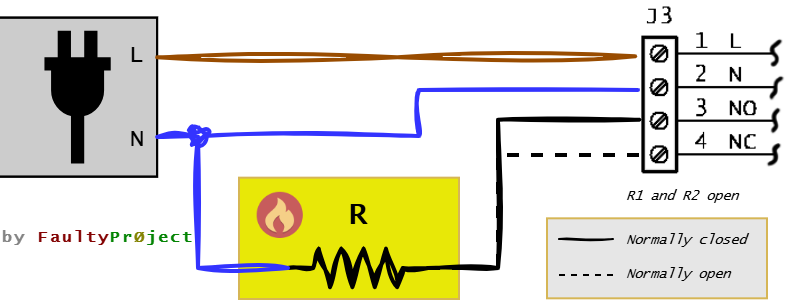

Dimensiones y ubicación de componentes

Tomando como punto de partida la base el termostato comercial mencionada, se establecen unas dimensiones de PCB de 119x79mm. El siguiente paso será colocar los componentes, para lo que se siguen las siguientes directrices:

- La antena WiFi/BLE estará en el borde de la PCB, alrededor de la antena no habrá planos de masa u otros elementos metálicos.

- Aproximadamente en el centro de la PCB se tendrá un orificio por el que entrarán los cables de conexión, de forma que el termostato tape el agujero en la pared por donde entran los cables.

- Los convertidores y accionamientos se situarán en una zona alejada del microcontrolador, antena y sensores.

- Para evitar que el sensor ambiente sea perturbado por el resto del circuito se debe situar de la forma más aislada posible, evitando que el calor de algún componente altere su medida.

En la imagen se indica en varios colores las zonas reservadas para cada parte:

- Azul: Elementos de control, pensado y comunicación, se podría decir «la zona limpia».

- Verde: Sensor ambiente.

- Turquesa: Antena.

- Rojo: Convertidores, circuitos de gestión de energía y accionamiento. Requerirá mayor espacio simplemente porque sus elementos son voluminosos, por otro lado necesitan estar separados entre ellos al manejar tensiones importantes en el caso del accionamiento.

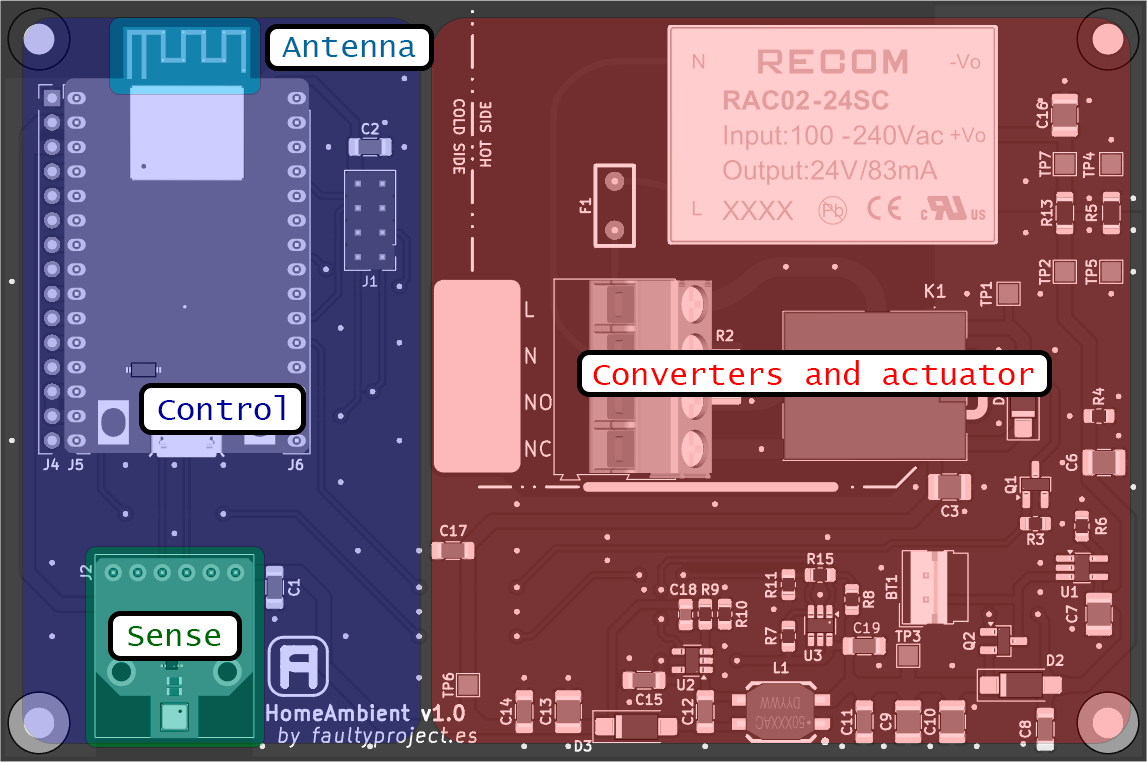

Stack-up e integridad de señal

El punto de partida será una PCB de dos capas, abriendo la posibilidad a la fabricación casera y abaratando el precio final. Al diseñar una PCB el salto a un stack-up de más capas dependerá de la habilidad para disponer una referencia de GND sólida, si bien en muchas ocasiones el optimismo juega en contra del diseñador o, por el contrario, se opta por más capas de las necesarias por comodidad.

Idealmente se quiere que una de las capas sea completamente GND, lo que en dos capas requiere que todo el circuito se rute completamente en una sola capa. Cuando esto no sea posible las interrupciones en la capa de GND deben ser mínimas, tratando de dar alternativas de retorno a las señales cercanas a la ruptura.

Las zonas de ruptura son fuentes de crosstalk, perturbaciones que ocurren entre las señales de la zona cuando buscan cerrar el campo eléctrico a través de ellas y no de GND, o sufren sobre las mismas inducción por un campo magnético. Nunca debería romperse el plano de una señal que conmute de forma habitual o tenga tiempos de conmutación muy bajos, aplicando más allá de las señales de reloj.

Existe otra aproximación al plano de masa que consiste en rutar por cada señal una pista paralela de retorno. Esta configuración forma una línea de transmisión relativamente eficiente, pero muy costosa en superficie.

Integridad de señal en Home-Ambient

En la imagen se ven zonas en las que se ha roto el plano de GND para pasar alguna señal, existen algunas más, pero despreciables por tamaño y escasa transitoriedad de sus señales.

En todos los casos se han tomado dos medidas importantísimas:

- Cruces de pistas perpendiculares para reducir el acoplamiento magnético a la mínima expresión.

- Ubicación de un plano GND rodeando a las señales en todo el recorrido. Varias vías unirán ambos planos cerca de estas zonas, dando al campo eléctrico un camino muy corto para retornar.

Adicionalmente se consideró para cada caso lo siguiente:

- Control del accionamiento <-> 3,3V: Ninguna de las dos señales cambia su estado de manera habitual. El accionamiento actúa cada varios minutos en el peor caso y la linea de 3,3V alimenta precisamente al accionamiento. Aguas arriba varios condensadores mitigan cualquier perturbación importante.

- Monitorización de tensión <-> 3,3V: Igual que en el caso anterior, si bien un mal filtrado post-convertidor podría acoplarse a la señal de monitorización, sería un problema que afectaría a todo el control independientemente de esta ruptura.

- I2C <-> Monitorización de tensión: En este caso si deben tomarse precauciones para evitar una monitorización menos precisa. El bus I2C maneja señales de centenas de kilo-hercios pudiendo inducir perturbaciones en la línea de monitorización. Afortunadamente no es necesaria una precisión elevada en la monitorización, la variación a percibir se encuentra entre 2V y 1V, siendo los efectos del crosstalk decenas de milivoltios en el peor escenario. Como plan B (siempre debería haber plan B), desde el firmware se puede evitar monitorizar la tensión y usar el bus I2C a la vez, evitando completamente cualquier interferencia entre ellos.

De forma general, reducir los tiempos de subida y bajada ayudará a mitigar carencias en la referencia y perturbaciones en general.

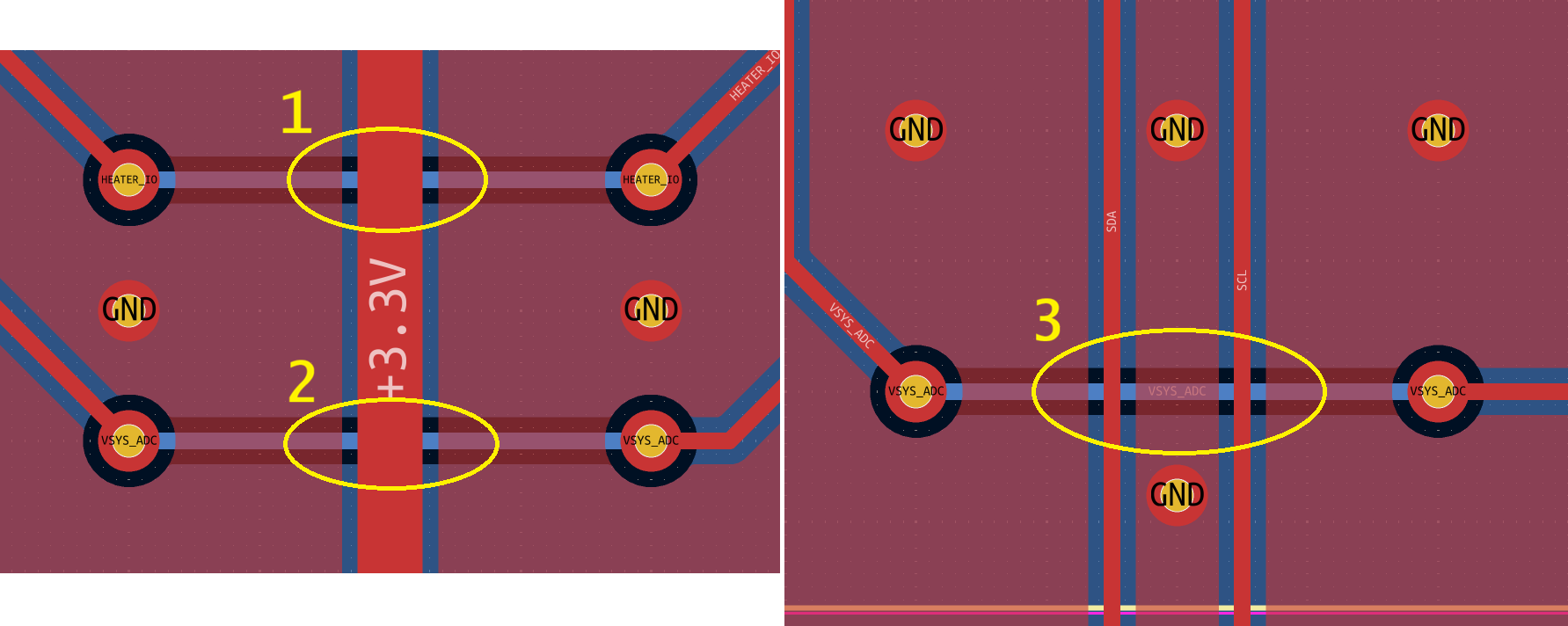

Rutado del circuito de accionamiento

Está PCB contiene pistas por las que circulan corrientes que rondan o superan los 10A, magnitud que requiere especial atención. Evitar una temperatura considerable en esta zona es importante por la propia vida de la PCB y por la posible contaminación térmica del sensor ambiente.

Considerando que el termostato tendrá un uso doméstico, el peor caso ocurrirá cuando se accione un calefactor con temperaturas ambiente de hasta 30°C. Por encima de esta temperatura no será un uso normal, ya que antes de llegar a este punto la sensación será desagradable para la mayoría de los seres humanos.

En este diseño no será suficiente calcular el incremento de temperatura según las típicas IPC-2152 o IPC-2221, normas que además son bastante conservadoras. Como no es posible realizar un experimento representativo, se optará por maximizar las posibilidades en el espacio disponible. Ya con la muestra representativa, se optimizará o corregirá según los resultados.

Maximizar la corriente de una pista

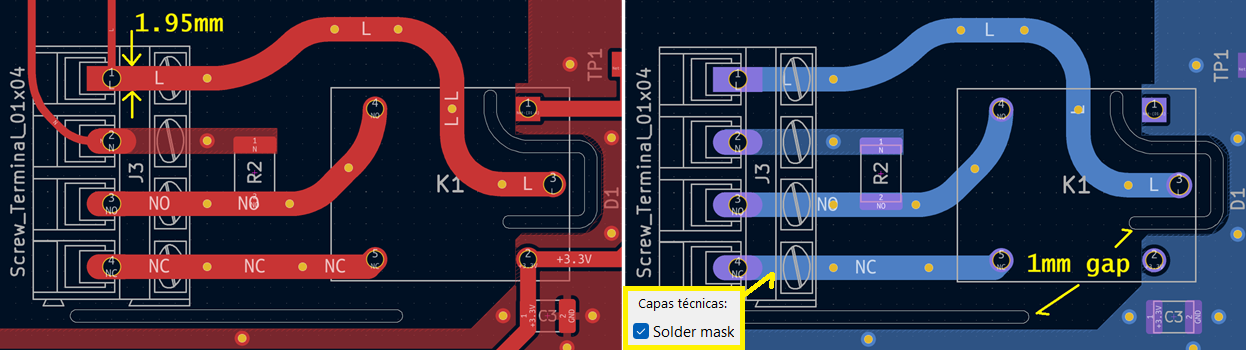

Cuando no es posible aumentar el ancho de una pista solo queda crecer en altura. En este caso el ancho de la pista está limitado por la huella del conector. Una forma habitual de aumentar la sección de una pista es cubrir la misma con estaño, para ello se abre la máscara de soldadura en las pistas afectadas.

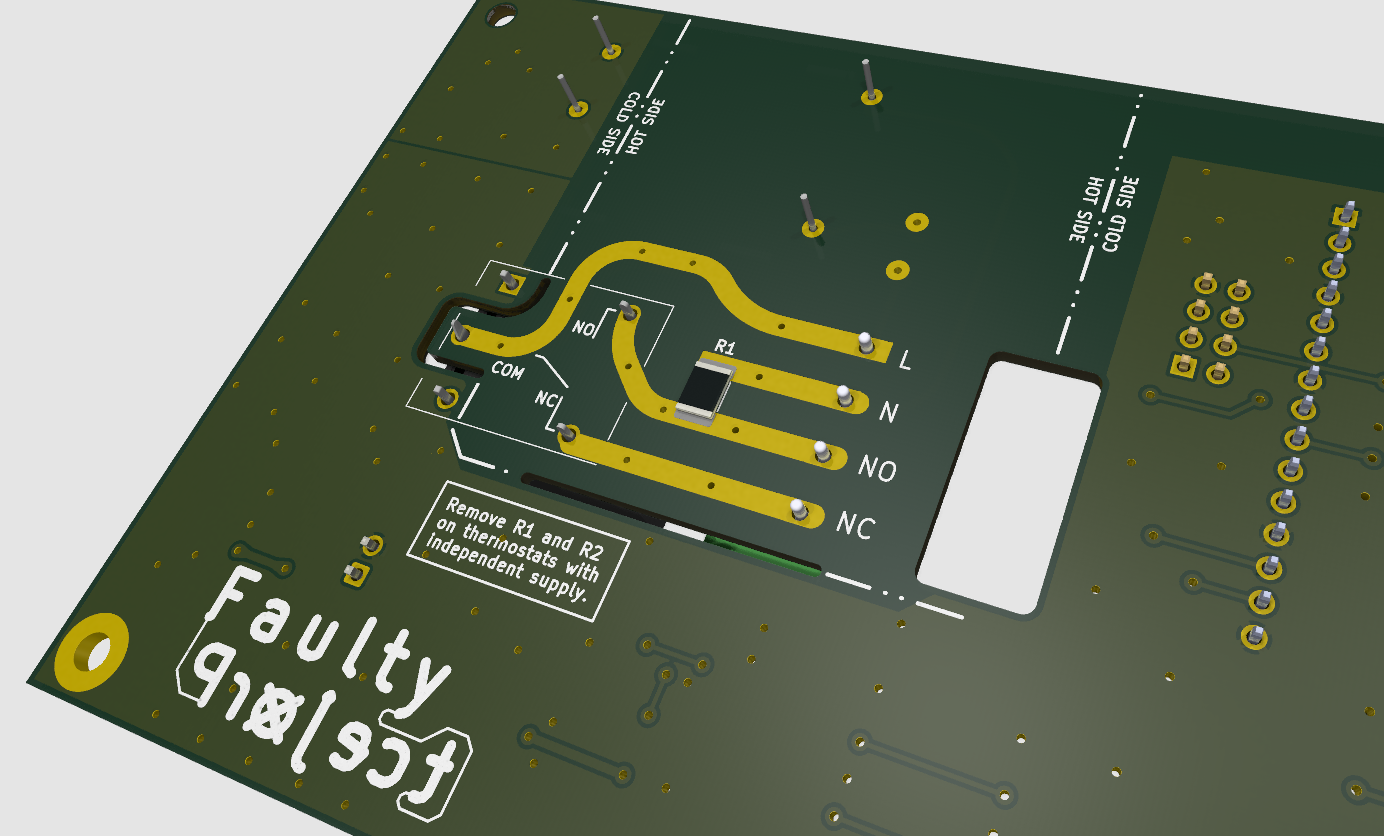

Eliminando la máscara en la capa bottom y aplicando estaño sobre la misma se consigue aumentar considerablemente la sección de esta. En la siguiente imagen con el clásico color azul se tiene el trazado en bottom del circuito de accionamiento. Como se ve también se han usado pistas curvas evitando cualquier curva en ángulo.

En la capa top se replica el trazado de la bottom pero sin la abertura de la máscara. Para acabar se unen las pistas de ambas caras con algunas vías para ecualizar temperatura y corriente en ambas.

Teniendo tensiones tan dispares en la misma PCB es obligatorio establecer un área para cada una. Habitualmente se denomina HOT SIDE al lado conectado a red o alta tensión, siendo el COLD SIDE el que no supone riesgo alguno para la vida. Un gap en la PCB de 1mm en zonas donde la distancia entre dichas zonas es mínima aumenta la seguridad frente a sobretensiones.

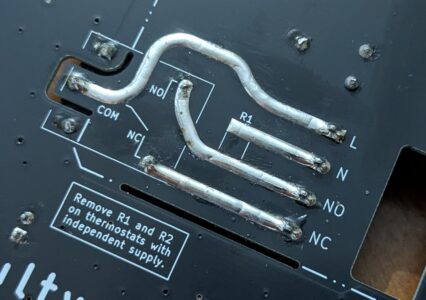

Añadir estaño a las pistas del circuito de accionamiento da el siguiente aspecto a la cara bottom de la PCB.

Durante la validación se determinará si es posible eliminar las pistas de la cara top, cuyo aporte se prevé poco relevante comparado con las pistas de la bottom.

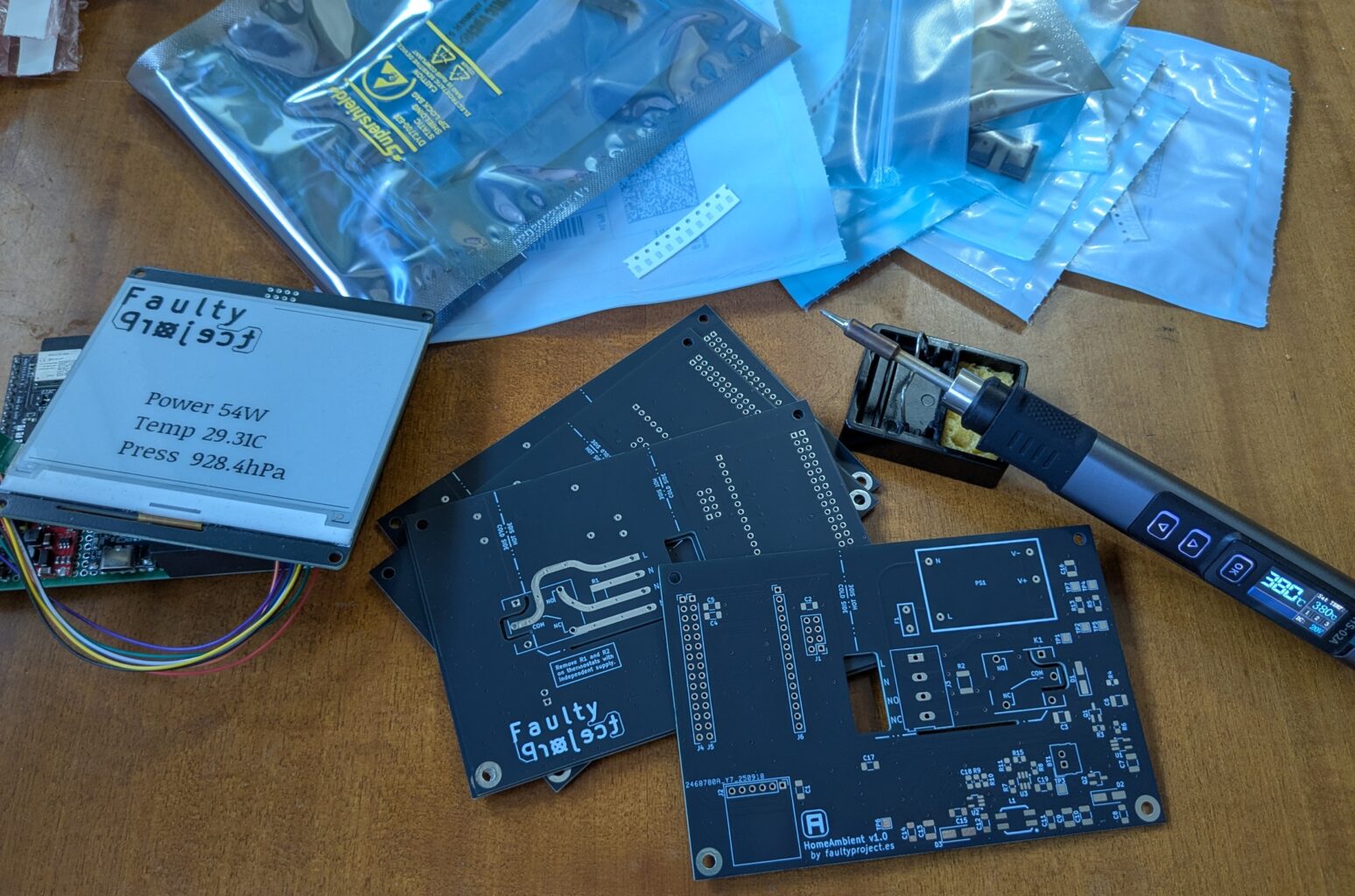

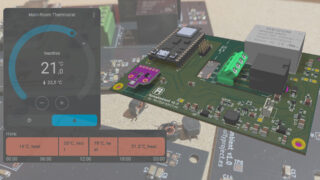

Prototipo pre-producción

La oferta de proveedores de PCBs actual hace a la fabricación casera nada atractiva incluso en prototipos extremadamente urgentes. Por un lado: precios de derribo, calidad profesional y tiempos de entrega en días, por el otro: polvo, ácidos, vapores tóxicos, un inventario de materiales interminable e incontables horas de trabajo. Aunque el diseño siempre prioriza la manufactura doméstica, está vez a diferencia del Reloj Nixie se opta por externalizar la fabricación de la PCB.

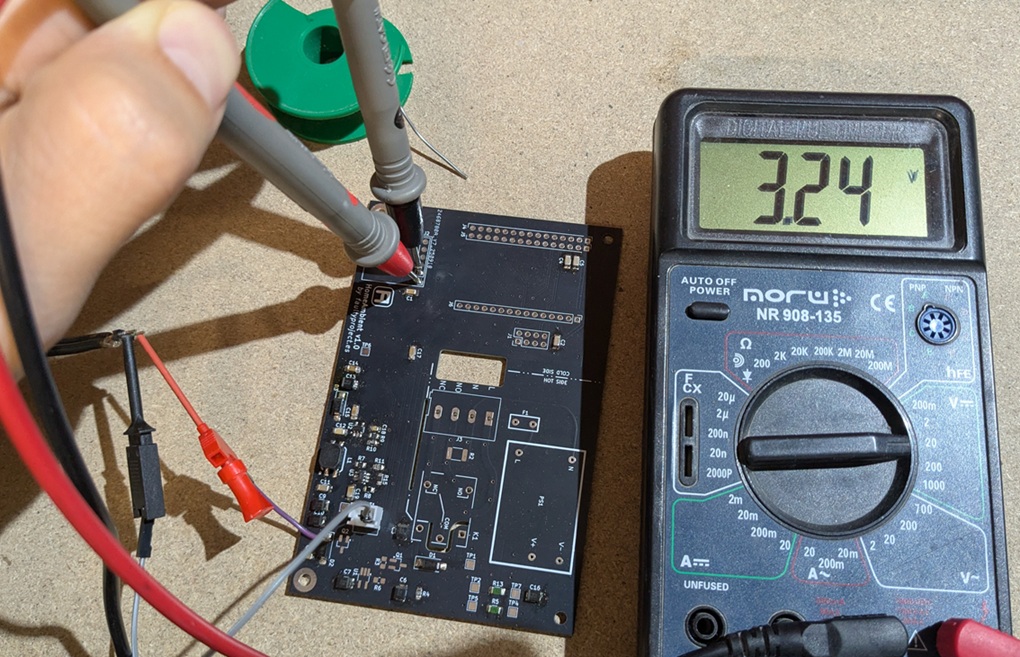

Una vez ensamblada la tarjeta (y con la esperanza de que el montaje industrial baje a los precios de derribo de la PCB) se realizan validaciones básicas.

Validaciones básicas

- Convertidor DC/DC

- Tensión de salida 3,3V(±0,1V): OK

- Corriente de salida >0,5A: OK

- Conmutador AC/Batería y carga

- Si AC Ibat = 0A: OK

- Sin AC batería alimenta el sistema: OK

- Sin AC el sistema se apaga con Vbat < 2,7V: OK

- Si AC batería se carga: OK

- Control y sensado

- Programación del ESP32-C3: OK

- Relé conmuta: OK

- Lecturas desde sensores

- Temperatura: OK

- Humedad: OK

- Calidad aire: OK

- Tensión sistema: OK

Áreas a corregir y mejorar

Filtro choke en convertidor SEPIC

Aunque no ha resultado ser un problema, el uso de filtros tipo ‘choke’ en aplicaciones de potencia sería un error. Estos componentes no se diseñan para trabajar en modo diferencial, saturando rápidamente el núcleo con la consiguiente pérdida de inductancia. Si bien funciona, es debido a que el valor seleccionado se encuentra muy por encima del realmente necesario. En el futuro sería más adecuado utilizar una bobina acoplada para tal fin, o incluso ir a una solución con bobinas independientes.

Circuito de detección de sobre-descarga

Este circuito bien podría sustituirse por un divisor de tensión directamente acoplado al enable del DC/DC. No ha aportado ninguna ventaja, añadiendo complejidad innecesaria y posibles fuentes de problemas.

Tampoco protege de forma ideal a la batería, pues no desconecta la carga de forma efectiva. Colocar un interruptor controlado por tensión en serie a la batería con un consumo despreciable sería más efectivo.

Circuito de accionamiento

El consumo del relé es un poco superior a 100mA. Este gasto no solo obliga a colocar una batería de bastante capacidad, también hace que la batería se caliente y el SEPIC vaya perdiendo eficiencia a medida que la tensión baja. Este calor afecta enormemente al circuito de medida, aumentando la lectura sobre la temperatura real. Y aunque este defecto imita a termostatos bimetálicos, los cuales también sufren de autocalentamiento, es indeseable al no haber sido un comportamiento planeado.

Sustituir el relé por uno con enclavamiento solucionaría el problema, pero el riesgo de acabar sin suficiente energía para el apagado obligaría a diseñar métodos que eviten esta situación.

Precisión del ADC del ESP32-C3

Sin duda una de las mayores decepciones del ESP32-C3 es su poca fiabilidad y precisión en lo que a conversión analógico-digital se refiere. Este defecto hace poco fiable la monitorización de la tensión del sistema, así como la integración de sensores analógicos. Desafortunadamente, solucionar esto requiere añadir convertidores externos o sustituir el MCU, quizás un RP2040 con WiFi, o un Nordic con ZigBee podrían ser excelentes soluciones.

El desarrollo de Home-Ambient

Todas las etapas de desarrollo del termostato Home-Ambient se recogen en las siguientes entradas:

Home-Ambient: Hardware, esquema y PCB

Publicado: 18/12/2025

Home-Ambient: El prototipo

Publicado: 16/11/2025